Tổng quan về in 3D kim loại

Sự khác biệt SLM & DMLS là gì?

SLM & DMLS là hai công nghệ in 3D hợp nhất giường bột với quy trình sản xuất bù đắp kim loại. Trong đó, SLM hoạt động trên nguyên tắc laser thiêu kết nóng chảy. Còn DMLS hoạt động bằng cách thiêu kết kim loại trực tiếp (DMLS).

Điểm chung của hai công nghệ này là hợp nhất chọn lọc hạt bột kim loại và dùng tia laser để quét. Ngoài ra còn liên kết chúng với nhau, sau đó tạo ra thành từng lớp, từng lớp chồng lên nhau.

Quá trình liên kết hạt là yếu tố tạo nên sự khác biệt giữa hai công nghệ in 3D kim loại SLM và DMLS. Cụ thể, công nghệ SLM dùng bột kim loại với duy nhất nhiệt độ nóng chảy để làm cho các hạt tan chảy hoàn toàn. Còn với công nghệ DMLS, bột được tạo thành từ các vật liệu có điểm nóng chảy thay đổi cấp độ phân tử ở nhiệt độ cao.

Ngày nay cả hai công nghệ in 3D kim loại này đều được dùng trong ngành công nghiệp nhằm tạo ra những sản phẩm sử dụng được ngay. Thuật ngữ in 3D kim loại dùng để chỉ chung cả hai quy trình này.

Metal 3D Printing (IN 3D kim loại) hoạt động như thế nào?

Cả hai quy trình SLM và DMLS có khách làm việc tương đối giống nhau:

Nhằm giảm thiểu quá trình một kim loại bị oxi hóa, người ta sẽ xây dựng buồng tạo hình chứa đầy khí trơ.

Lượng khí trơ này tiếp tục được nung nóng đến một nhiệt độ tạo thành tối ưu.

Trên bàn in, người ta sẽ trải một lớp mỏng bột kim loại. Sau đó, tia laser công suất cao sẽ thực hiện việc quét mặt cắt ngang của chi tiết. Đồng thời làm tan chảy các hạt kim loại với nhau. Để từ đó tạo ra lớp tiếp theo. Tất cả các chi tiết được tạo hình đều vững chắc nhờ tia laser quét toàn bộ khu vực của mô hình.

Khi hoàn tất quá trình quét, lớp phủ sẽ trải một lớp bột kim loại mỏng khác. Đồng thời bàn in cũng sẽ di chuyển xuống dưới theo độ dày một layer. Quá trình được lặp lại cho đến khi toàn bộ chi tiết được hoàn thành.

Thông thường, các sản phẩm in sẽ bị hòa lẫn trong một kim loại khi quá trình tạo hình kết thúc. Khác với công nghệ in 3D SLS, thông qua các cấu trúc hỗ trợ, các bộ phận sẽ được gắn vào bàn in. Tuy nhiên với công nghệ in 3D kim loại này, phần hỗ trợ in được tạo hình bằng chính vật liệu tương tự như chi tiết. Đồng thời phần hỗ trợ này được yêu cầu để giảm thiểu sự cong vênh và biến dạng gây ra do nhiệt độ xử lý cao.

Người ta sẽ loại bỏ bột thừa bằng tay khi thùng nguội đến mức nhiệt độ phòng. Nhằm giảm bớt mọi ứng suất dư, các sản phẩm vẫn được gắn vào bàn in trong quá trình xử lý nhiệt. Cuối cùng, người ta sẽ cắt, gia công hoặc sử dụng dây EDM để lấy các sản phẩm ra khỏi tấm in. Sau quá trình này là có thể đem xử lý nguội hoặc sử dụng ngay.

Đặc điểm của SLM & DMLS

Thông số máy IN 3D kim loại

Cả hai công nghệ in 3D SLM và DMLS, những tham số quy trình của máy in đều do nhà sản xuất đặt. Chiều cao của lớp được dùng trong phương pháp in 3D bằng kim loại sẽ phụ thuộc vào tính chất bột kim loại. Thông thường, chiều cao này dao động từ 20 – 50 micron.

Theo kinh nghiệm mà các kỹ thuật viên in 3D kim loại chia sẻ, kích thước in tiêu biểu của hệ thống in này là 250 x 150 x 150 mm. Tuy nhiên vẫn có các máy in lớn hơn với kích thước in đạt 500 x 280 x 360 mm. Hiện nay, các loại máy in 3D kim loại có độ chính xác về kích thước ở mức gần bằng ± 0,1 mm.

Các loại bột kim loại sử dụng cho 2 công nghệ in 3D SLM và DMLS có khả năng tái chế cao. Người ta sẽ thu thập lượng bột không sử dụng sau mỗi lần in để mang đi lọc. Sau đó, bột được phủ lên bằng vật liệu nguyên bản đến mức cần thiết cho những lần chế tạo kế tiếp.

Lớp dính

Tính chất cơ học và nhiệt của các chi tiết công nghệ in 3D kim loại SLM và DMLS gần như đẳng hướng. Chúng có độ xốp bên trong rất ít và rắn chắc. Độ xốp thường dưới 0,2 – 0,5% ở trạng thái được in. Sau khi xử lý nhiệt thì độ xốp gần như biến mất.

So với các phương pháp truyền thống, các chi tiết sản xuất bằng công nghệ in 3D kim loại linh hoạt và có độ cứng cao hơn hẳn. Tuy nhiên, điểm trừ của chúng là dễ bị nứt gãy.

Cấu trúc support & gá đặt chi tiết

Do phương pháp in 3D kim loại được chế tạo bằng cách sử dụng mô hình mạng tinh thể, kèm nhiệt độ xử lý rất cao nên luôn yêu cầu cấu trúc support.

Cấu trúc support làm 3 nhiệm vụ quan trọng để quá trình in 3D được thuận lợi:

- Cung cấp bàn in phù hợp để lớp tiếp theo được xây dựng

- Ngăn ngừa cong vênh và giúp giữ chi tiết vào tấm bàn

- Hoạt động tương tự bộ tản nhiệt, giúp tản nhiệt khỏi chi tiết

Để giảm tình trạng cong vênh, những chi tiết in 3D kim loại sẽ được định hướng ở một góc. Điều này cũng có ý nghĩa quan trọng trong việc tối đa hóa sức mạnh của những chi tiết này. Nhưng bạn cần lưu ý rằng, việc này chắc chắn sẽ làm tăng số lượng hỗ trợ, tăng chất thải vật chất, thời gian xây dựng. Đặc biệt là làm tăng chi phí.

Ngoài ra, người ta còn có thể sử dụng những mẫu quét ngẫu nhiên để giảm thiểu độ cong vênh. Cách này còn giúp ngăn các ứng suất dư tích tụ theo bất kỳ hướng cụ thể nào.

Nhằm mục đích dự đoán hành vi của bộ phận khi xử lý, người ta thường dùng mô phỏng do chi phí in 3D kim loại rất cao. Đồng thời, việc sử dụng các thuật toán tối ưu hóa cấu trúc liên kết cũng rất cần thiết. Việc này nhằm tạo ra các bộ phận nhẹ và tối đa hóa hiệu suất cơ học. Chưa kể còn giúp giảm thiểu sự cần thiết của cấu trúc hỗ trợ và khả năng cong vênh.

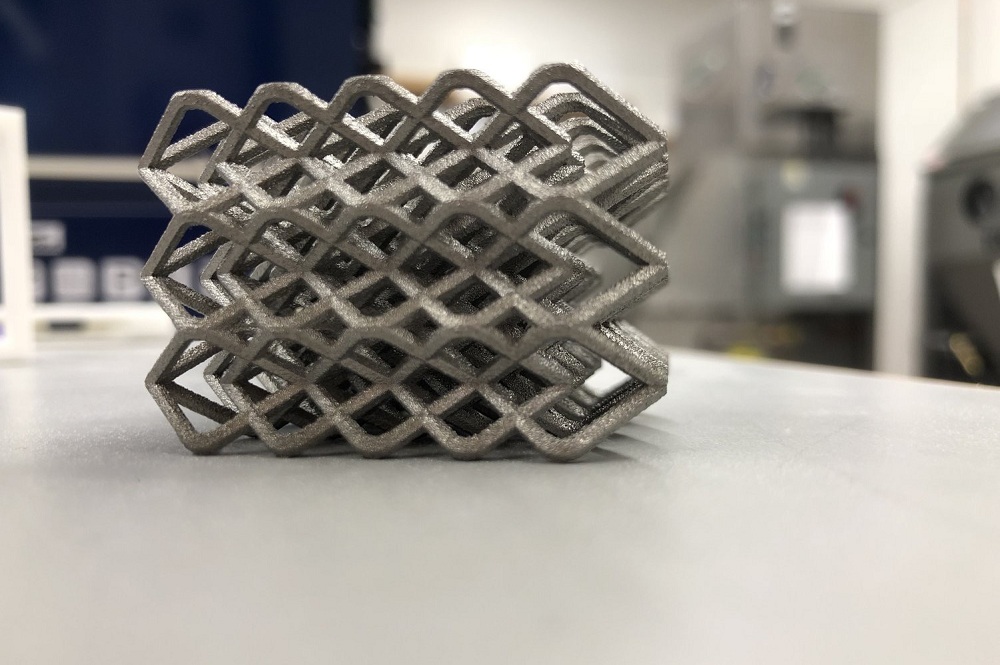

Phần rỗng & cấu trúc nhẹ

Trong in 3D kim loại, các cấu trúc hỗ trợ thường dễ dàng bỏ đi nên các phần rỗng lớn không được dùng phổ biến.

Theo khuyến cáo, người dùng nên sử dụng mặt cắt hình giọt nước, mặt cắt kim cương với các kênh dẫn bên trong lớn hơn 8 mm. Không nên dùng mặt cắt hình tròn. Lý do được đưa ra là bởi vì các mặt cắt này không yêu cầu cấu trúc hỗ trợ.

Các chi tiết thay thế cho các phần rỗng có thể được thiết kế với vỏ và lõi. Năng lượng laser kết hợp cùng tốc độ quét khác nhau được kết hợp để xử lý bằng vỏ và lõi. Đây là lý do tạo nên sự khác nhau của tính chất vật liệu.

Khi sản xuất những chi tiết có diện tích lớn thì vỏ và lõi sẽ phát huy nhiều lợi ích. Công dụng của chúng là giúp giảm thời gian in, giảm khả năng cong vênh. Chưa kể còn giúp tạo ra những bộ phận có bề mặt đẹp cùng độ ổn định cao.

Nhằm mục tiêu giảm trọng lượng của các bộ phận, người ta thường ứng dụng cấu trúc mạng tinh thể. Bên cạnh đó, khi thiết kế dạng trong lượng nhẹ hữu cơ thì các thuật toán tối ưu hóa cấu trúc liên kết cũng có thể hỗ trợ tốt.

Vật liệu in 3D kim loại SLM & DMLS

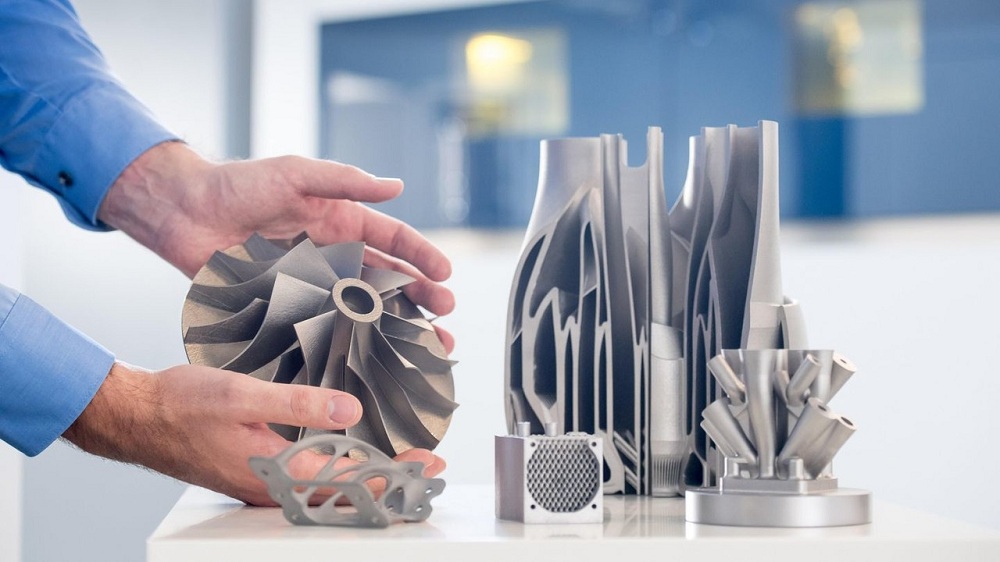

Các vật liệu in 3D kim loại được sử dụng khá đa dạng. Trong đó có thể kể đến kim loại và hợp kim như thép, nhôm, titan, crôm coban và inconel. Đây là nhóm vật liệu đáp ứng yêu cầu của nhiều ngành công nghiệp như y tế, hàng không, vũ trụ,…

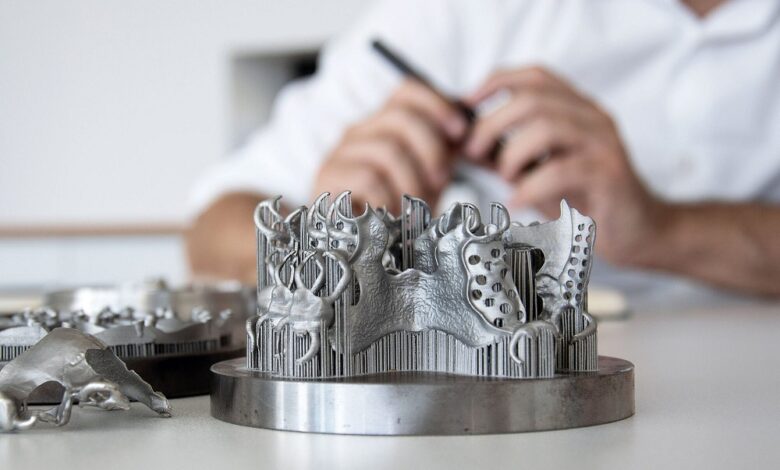

Ngoài các kim loại và hợp kim kể trên, người ta còn có thể sử dụng kim loại quý là vàng, bạc, bạch kim,… Tuy nhiên, ứng dụng của kim loại này không phổ biến và thường sử dụng trong lĩnh vực chế tạo đồ trang sức.

So với các vật liệu in 3D khác, giá thành của bột kim loại thường rất cao. Vì thế, cần hạn chế việc thêm hỗ trợ và giảm khối lượng in tiết in 3D để đảm bảo chi phí ở mức thấp.

Xử lý nguội

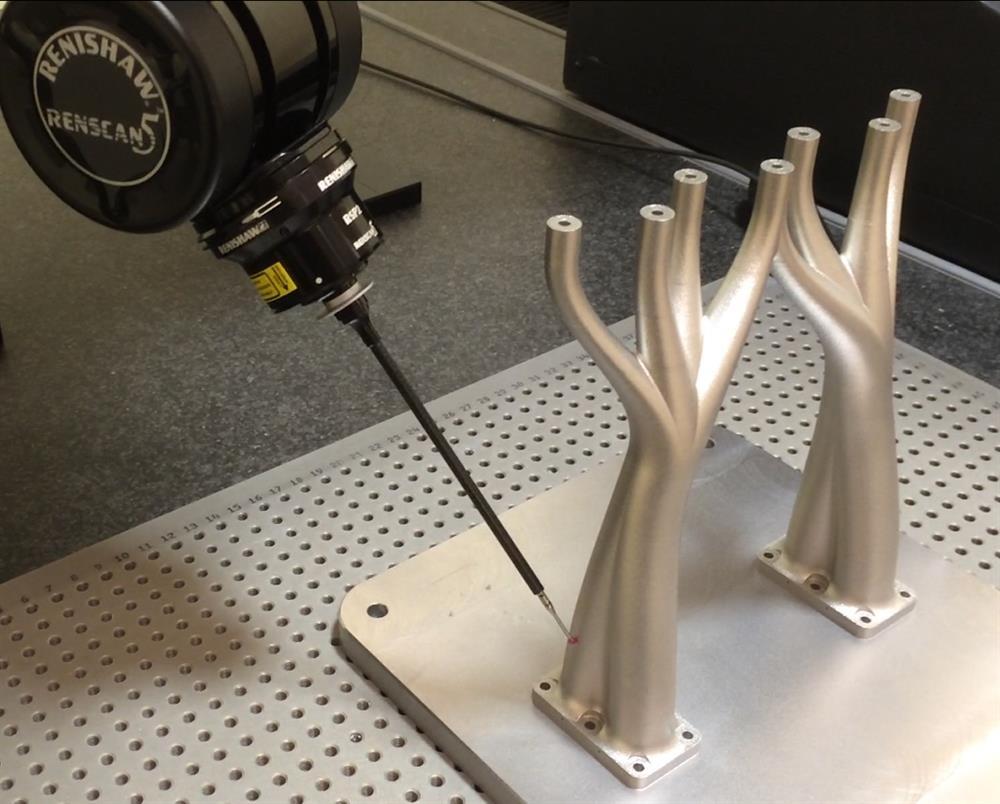

Nhằm cải thiện độ chính xác, tính chất cơ học và sự xuất hiện các bộ phận in kim loại, người ta thường sử dụng đa dạng kỹ thuật xử lý nguội.

Những bước xử lý gồm: loại bỏ bột lỏng và các cấu trúc hỗ trợ. Trong quá trình ủ nhiệt thường dùng để cải thiện tính chất cơ học các bộ phận và giảm các ứng suất dư.

Gia công CNC có thể dùng phục vụ những tính năng quan trọng về chiều. Bên cạnh đó, đánh bóng, nổ phương tiện, mạ kim loại và gia công vi mô có thể giúp cải thiện chất lượng bề mặt và độ bền của một phần in kim loại.

Lợi ích và hạn chế của in 3D kim loại

Lợi ích

Ngày nay, công nghệ in 3D kim loại có thể ứng dụng để sản xuất nên những bộ phận riêng biệt với cấu trúc phức tạp. Đây là điều mà những phương pháp truyền thống không thể sản xuất được.

Ưu điểm của những bộ phận in 3D kim loại thể hiện ở tính chất vật lý rất tốt.

Hạn chế

In 3D kim loại không phù hợp với các thiết kế sẵn có, đôi khi cần phải thay đổi thiết kế

Chi phí sản xuất và chi phí vật liệu phục vụ in 3D kim loại tương đối cao. Do đó, công nghệ này không được sử dụng để sản xuất các sản phẩm có thể dùng phương pháp truyền thống để làm ra.

Một điểm trừ khác của in 3D kim loại là sự hạn chế về kích thước xây dựng

Lĩnh vực ứng dụng

Tạo mẫu chức năng

Một trong những ứng dụng quan trọng nhất của in 3D kim loại là tạo mẫu chức năng. Vì công nghệ này ít cần thiết lập máy và không yêu cầu khuôn mẫu. Nhờ đó giúp sản xuất mẫu kim loại sẽ ít tốn công sức hơn.

Lợi thế này giúp bạn dễ dàng tạo nên các mẫu kim loại chuẩn xác trong thời gian ngắn, có khi là vài ngày. Đặc biệt, người dùng có thể nhanh chóng đánh giá thiết kế và tránh tình trạng tốn kém chi phí sửa khuôn.

Trong khoảng thời gian ngắn, kỹ sư có thể thử nghiệm được nhiều bản thiết kế. Điều này giúp rút ngắn lại chu kỳ phát triển từng sản phẩm.

Hiện nay, người ta có thể sản xuất nên những chi tiết mẫu cho các thiết bị y tế bằng chất liệu thép không gỉ một cách tiết kiệm và nhanh chóng bằng công nghệ in 3D kim loại đến từ Markforged.

Công cụ chuyên biệt

Hiện nay, công nghệ in 3D kim loại giúp các kỹ sư dễ dàng sản xuất nên những công cụ chi phí thấp đáp ứng từng yêu cầu sử dụng nhất định.

Tay gắp robot

So với các phương pháp truyền thống, máy in 3D kim loại giúp sản xuất các đầu gặp phi tiêu chuẩn với mức chi phí thấp hơn.

Phần mềm in 3D không phải lập trình CAM mà tự động tạo ra đường chạy của đầu in. Bên cạnh đó, công nghệ in 3D còn giúp tối ưu thiết kế chi tiết đầu gắp chính xác, an toàn.

Chốt gá phức tạp

Các chốt gá phức tạp thường khó gia công bình thường. Nhưng với công nghệ in 3D kim loại, việc sản xuất các chốt gá này đơn giản hơn. Sử dụng công nghệ in 3D, những kết cấu phức tạp hoặc mảnh không còn là vấn đề phức tạp. Do đó, bạn có thể tạo nên những chốt gá với hình dạng từ đơn giản đến phức tạp.

Chi tiết sử dụng trực tiếp với số lượng nhỏ

Nếu bạn có nhu cầu sản xuất mẫu mà không cần đến đồ gá, khuôn,… với số lượng nhỏ thì công nghệ in 3D kim loại giúp tiết kiệm nhiều chi phí.

Sản phẩm tiêu biểu làm từ máy in 3D kim loại

Kinh nghiệm

- In 3D kim loại là phương pháp được dùng để sản xuất những bộ phận khó tùy chỉnh, cấu trúc phức tạp hoặc nếu sản xuất kiểu truyền thống thì rất tốn kém.

- Nếu muốn giảm chi phí in kim loại, cần giảm thiểu nhu cầu về cấu trúc hỗ trợ.

- Để tối đa hóa lợi ích bổ sung của quá trình sử dụng in kim loại, bạn cần tối ưu hóa cấu trúc.

- Người ta có thể dùng nhiều vật liệu kỹ thuật để sản xuất các bộ phận in 3D bằng kim loại, kể cả siêu kim loại. Chúng có tính chất cơ học rất tuyệt vời.

Ngày nay, công nghệ in 3D kim loại được ứng dụng nhiều trong các hoạt động sản xuất nhờ những lợi thế vượt trội mà các công nghệ in khác không có được. Quý khách quan tâm đến công nghệ này hoặc có nhu cầu in, hãy tham khảo dịch vụ tại Savina Group.

Savina Group có đầy đủ hệ thống máy móc, trang thiết bị hiện đại cùng đội ngũ chuyên viên giàu kinh nghiệm. Chúng tôi đảm bảo mang đến dịch vụ in ấn uy tín, chất lượng, đáp ứng yêu cầu của khách hàng. Quý khách vui lòng liên hệ Savina Group theo thông tin bên dưới:

- Địa chỉ: 322/49 Huỳnh Văn Lũy, KP7, P. Phú Lợi, Tp.Thủ Dầu Một, Bình Dương

- Website: https://savinagroup.com/

- Email: savinaartgroup@gmail.com

- Điện thoại: 0983888437 – 02746500889